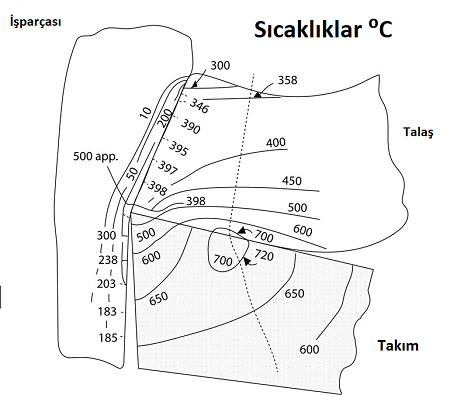

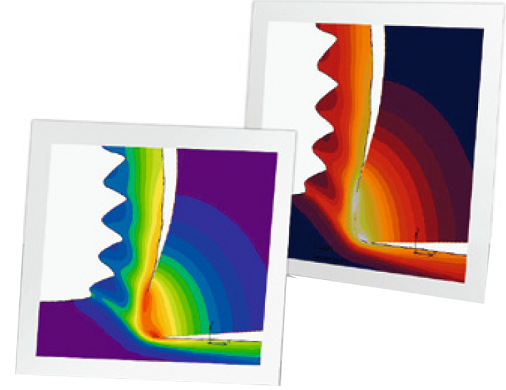

Torna, delik delme ve frezeleme gibi metal işleme proseslerinde tüketilen enerjinin %90’nın üzerindeki bir kısmı ısıya dönüşmektedir. Bu ısı sonucunda kesme bölgesinde ‘buhar bariyeri’ oluşmaktadır. Oluşan bu ısı ve ‘buhar bariyeri’ takım aşınmasına ve takım ömrüne, işleme ölçü kararlılığına ve süresine olumsuz etki etmektedir.

Kesme bölgesinde oluşan ısıyı düşürmek için çoğunlukla düşük basınçlı sıvılar tatbik edilmektedir. Fakat düşük basınçlı soğutma sıvısı tatbik edilmesi, kesme bölgesi etrafında oluşan ‘buhar bariyeri’nin ortadan kaldırılması için yeterli olmamakta ve dolayısıyla etkin bir soğutma gerçekleştirilememektedir.

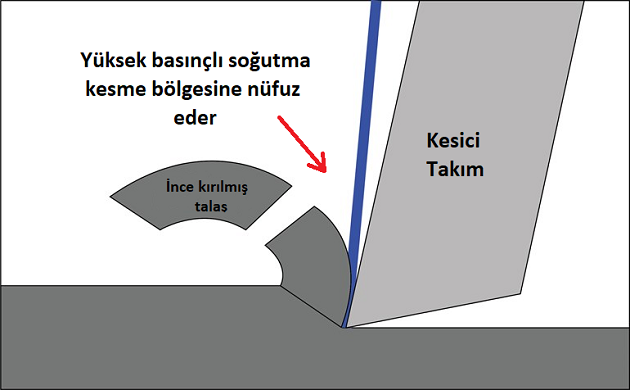

Etkin bir soğutmanın sağlanabilmesi için soğutma sıvısının kesme bölgesindeki ‘buhar bariyeri’ni aşmaya yetecek seviyede basınçla, uygun mesafe ve açıdan, gerekli delik çapına sahip nozul kullanılarak, uygun akış oranında tatbik edilmesi gerekmektedir.

Uygulama özelliklerine göre doğru tasarlanıp tatbik edilen yüksek basınçlı soğutmanın sağlayacağı faydaları şöyle sıralayabiliriz:

1- Takım ömrünün uzatılması

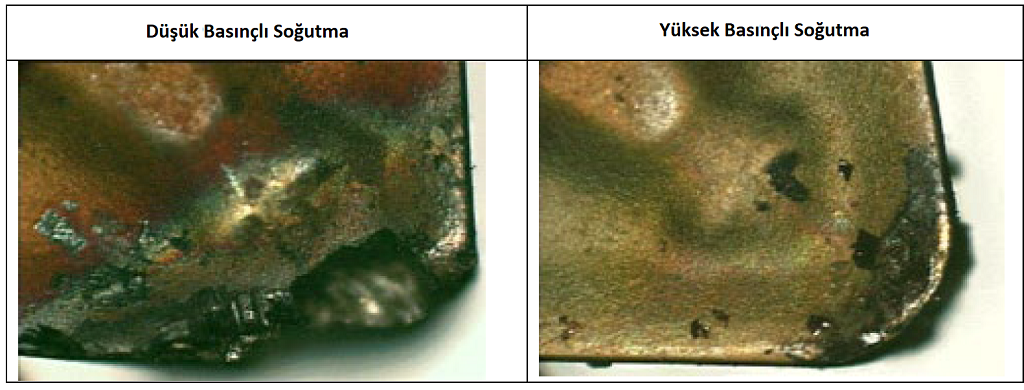

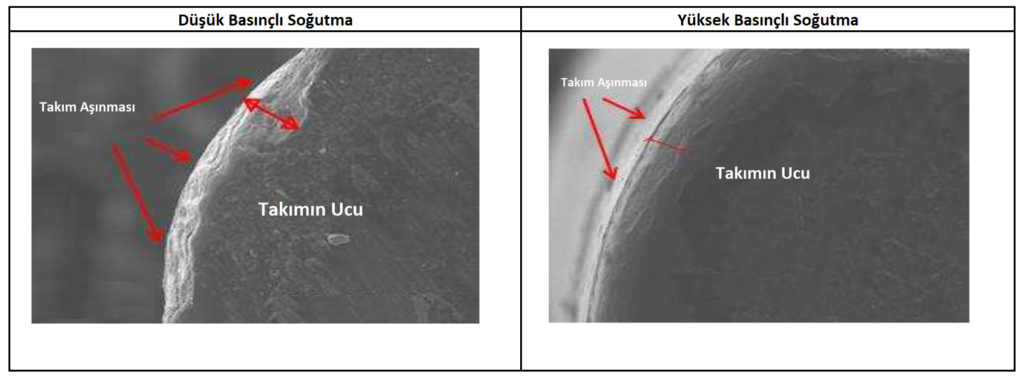

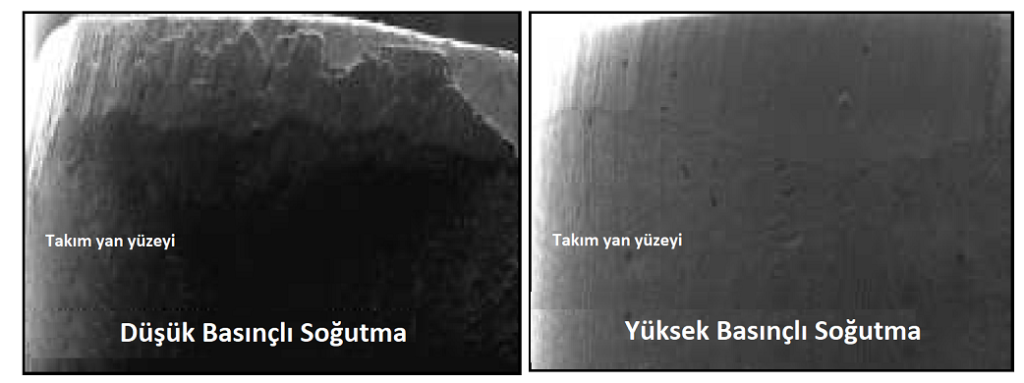

Yüksek basınçlı soğutmanın doğru uygulanması durumunda takım sertliği düşmemekte, takım üzerindeki aşınmalar azalmakta ve takım ömründe 2 katı geçen iyileşme sağlanmaktadır.

2-İşleme süresinin kısaltılması

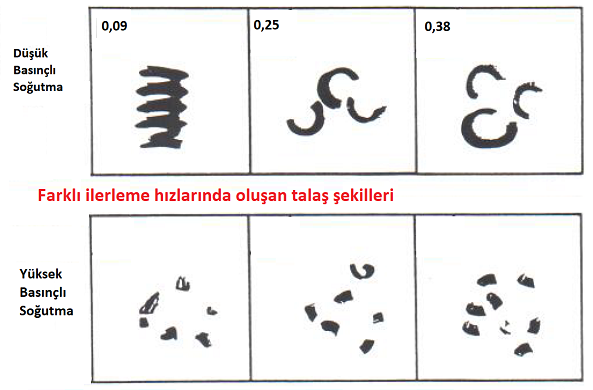

Kesme bölgesinin uygun biçimde soğutulması durumunda daha yüksek ilerleme hızlarında kararlı işleme sağlanabilmekte ve işleme süresinde %40’ı aşan iyileşme sağlanmaktadır.

3- İşleme ölçü kararlılığının ve işleme yüzeyinin iyileşmesi

Etkin bir soğutma sayesinde işleme talaşları daha küçük parçalar halinde kırılmakta ve bu şekilde talaş işleme bölgesinden daha kolay biçimde uzaklaştırılmakta böylece olası form bozuklukları (dairesellik, silindiriklik vb) ve yüzey pürüzlülüğü sorunları giderilmektedir. Yüzey pürüzlülüğü ve form toleranslarında yüksek basınçlı soğutmayla %30’u geçen iyileşme sağlanabilmektedir.